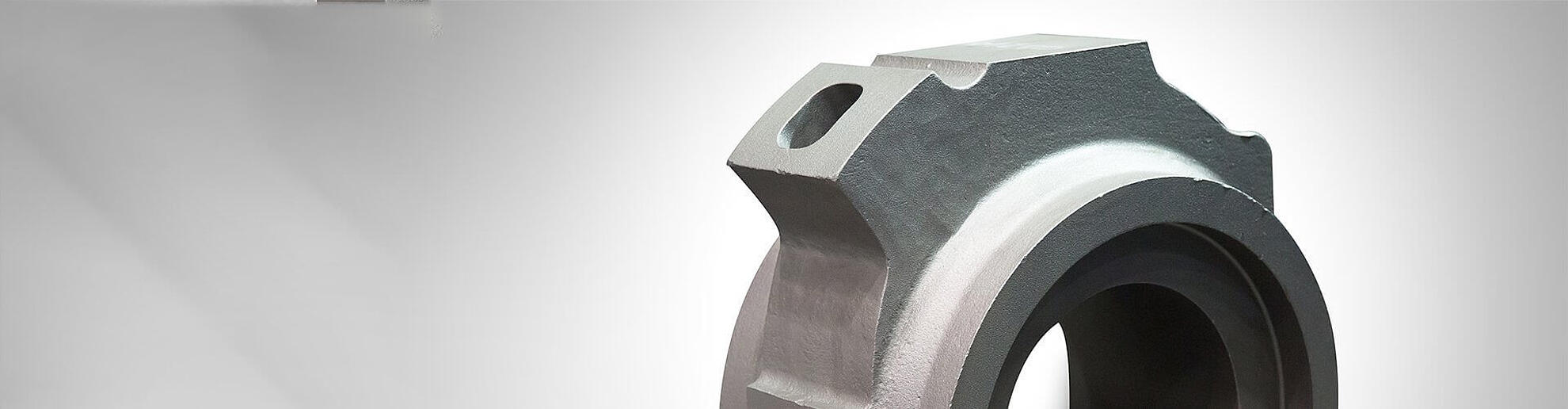

Eisenguss

Eisenguss in seiner vielfältigen Erscheinungsform

Eisenguss- also Eisen in der Erscheinungsform von Gusseisen ist das zentrale Metall der industriellen Revolution, die sich in den vergangenen Jahrhunderten vollzogen hat. Eisen lässt sich nicht nur mit fast jedem anderen Metall legieren, sondern vorzugsweise auch mit Kohlenstoff. Der prozentuale Gehalt an Kohlenstoff beeinflusst die Eigenschaften dieses Metalls grundlegend. Hierunter fällt die Schmelz- und Gießeigenschaft, die Zugfestigkeit, die Härt- und Schmiedbarkeit sowie die Bruchfestigkeit und Zähigkeit. Erst ein genau benannter Kohlenstoff-Gehalt macht Eisenguss zu dem vielseitigsten und wichtigsten Metall unserer Zeit.

Unterscheidung zwischen Stahl- und Eisenguss

Eisen mit einem Kohlenstoffgehalt von 2 – 3,8 % eignet sich sehr gut zur Herstellung von Eisen-Gussteilen und fällt unter die Bezeichnung Eisenguss.

Eisen mit einem Kohlenstoffgehalt von unter 2% wird unter der Bezeichnung Stahl geführt und eignet sich aufgrund der hohen Zugfestigkeit sehr gut zur Herstellung von Walzprofilen, Blechen, Werkzeugen und mechanisch zu bearbeitenden Maschinenteilen die aus Gussstahl bzw. Stahlguss gefertigt werden.

Eisen in seiner reinen Form hingegen ist weich, spröde, schlecht zu verarbeiten und zudem auch schwierig zu gießen. Also im Grunde in der praktischen Verwendung kaum zu gebrauchen, außer für die Produktion von Magneten. Hierfür erweist sich reines Eisen als besonders effektiv.

Spezielle Eigenschaften des Eisengusses

Gusseisen, zunächst nur als Grauguss (EN-GJL) bekannt, war dem Stahl hinsichtlich der rationellen Gießeigenschaften, einschließlich der nachfolgenden Bearbeitung weit überlegen. Das Ziel der Forschung war es daher, diesen Faktor mit den Vorzügen von Stahl in Einklang zu bringen. Durch verschiedene Legierungen, Kohlenstoffgehalte, Wärmebehandlungen und Behandlung mit Silizium konnten Ergebnisse erzielt werden, die heute trotz des hohen Kohlenstoffgehaltes, die Zugfestigkeit und weitere Vorteile von Stahl sogar übertreffen.

Besonders die Wandlung der Grafitlamellen, durch Beigabe von Silizium in kugelförmigem Grafit, brachte einen revolutionären Durchbruch im Eisenguss. Dieses, als Sphäroguss (EN-GJS) bezeichnete Gusseisen, zeichnet sich durch eine hohe Zugfestigkeit, Dehnbarkeit und Wärmebeständigkeit aus.

Produktionsabläufe und Verarbeitungsprozesse für Eisenguss

Die Silbitz-Group produziert heute Eisenguss in hochmodernen Induktionsöfen mit anschließender Wärmebehandlung in Glühöfen. So können durch unterschiedliche Verfahren Gefüge-Veränderungen herbeigeführt werden, welche die Herstellung einer Vielzahl unterschiedliche Qualitäten zulässt. Hierzu gehört auch Eisenguss der sich zum Schmieden, Härten und Vergüten eignet. Für alle Abschreck-, Vergütungs- und Anlassverfahren stehen Wasser- und Ölbecken sowie Ventilator bestückte Luftkühl-Kammern bereit. Das Stückgewicht der Eisengussteile liegt zwischen 10 kg und 45 t.

Anwendungsbereiche und Produkte

Eisenguss kann somit durch spezielle Legierungen und weitere Wärmebehandlungen zum Beispiel im gesamten Bereich des Fahrzeug- und Maschinenbaus eingesetzt werden. Vom schweren Schiffsmotorgehäuse bis zur Pleuelstange für Pkw- Motoren, für jeden Verwendungszweck gibt es die richtige Eisengusssorte. Alle Qualitäten vom Eisenguss sind entsprechend DIN EN eingestuft und genormt. Dazu gehört auch der sogenannte Grauguss, welcher sich nach wie vor für schwere Werkzeugmaschinenbetten sowie Pumpen und Motorgehäuse als ideal erweist. Andere Qualitäten können für hochwertige Kurbelwellen oder hoch beanspruchte Maschinen-Bauteile eingesetzt werden. Dies gilt zum Beispiel für das Hebelwerk von Landeklappen moderner Passagierflugzeuge genauso wie für Achsenteile von Fahrzeugen.

Eisenguss mit kundenspezifischen Vorgaben hinsichtlich individueller Eigenschaften, ist eine weitere Spezialität der Silbitz-Group.